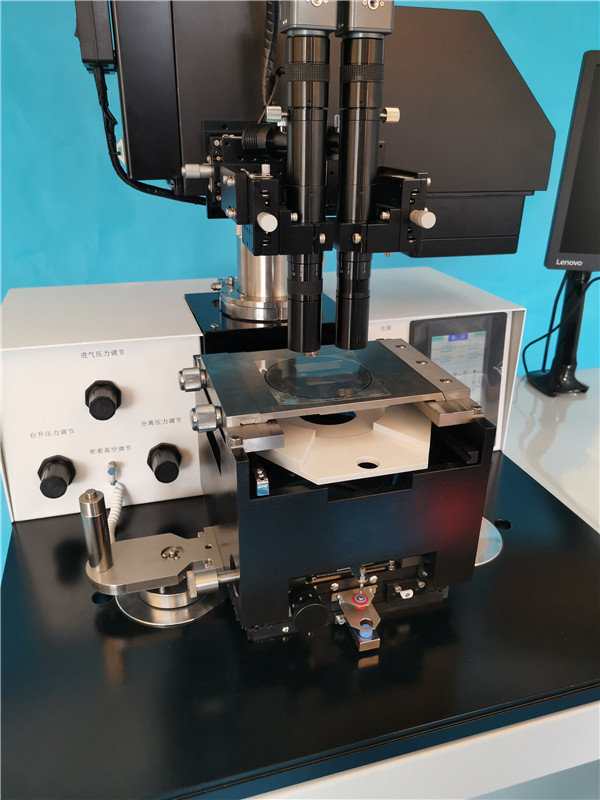

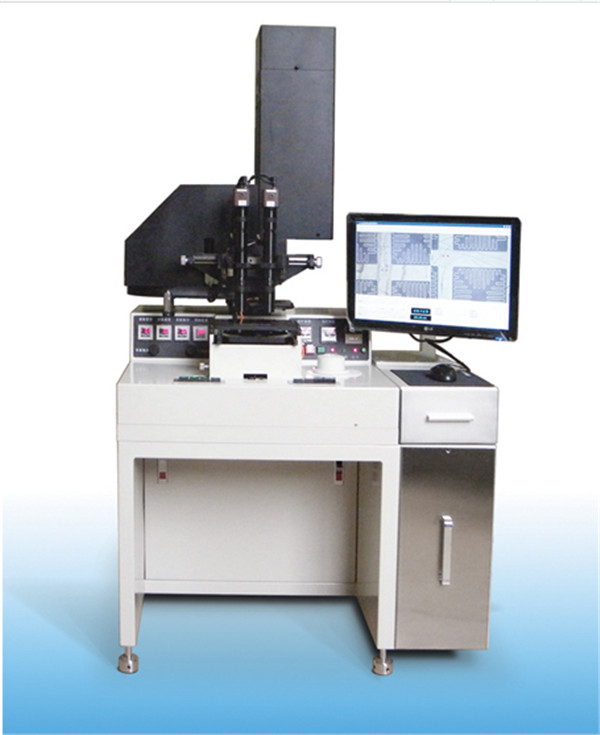

型號 :ZCL-700

一、真空室:

1. 形式:雙腔室結構,中間(jiān)配置閘板閥。

A、濺(jiàn)射室:700(寬)x700(深)x600mm(高(gāo)),後開門。配置3個 CF35法蘭,軸心指向工作台,用於觀測,觀測路徑上(shàng)不得有阻擋(dǎng);另設置φ100mm觀測窗一個。

B、進(jìn)料室:500(寬)x500(深)x600mm(高),前開門。配置射頻離子源(yuán)(清洗)和傳送(sòng)機(jī)構,支持Φ250mm×20mm(高),重量≥2kg樣品的送入。

C、閘板閥:500x400mm.送料機構(gòu)傳送。

2. 室體材料304不鏽耐酸鋼,內壁不(bú)鏽鋼(gāng)拋光,外壁噴丸處理。

3. 含2套腔體(tǐ)防汙板 (304材料)。

4. 樣(yàng)片在上,磁控靶在上

5. 冷卻管(guǎn)道采用304不鏽鋼管。

6. 主機與電控櫃連接之電纜,應裝(zhuāng)入線槽,且從上方通過。

7. 所有供水管均采用塑(sù)料高壓氣管,進、出水塑料高壓氣管采用兩種不同顏色顯示。

8. 控電櫃采用(yòng)縱櫃形(xíng)式。

二、真空(kōng)係統:

1.進料室:A.極(jí)限真空(kōng) ≤1.0x10-3pa,恢複真空: 大(dà)氣→9×10-1Pa ≤30min。

B.真空泵配置:250分子泵 + GSD120B幹泵一台

C.送樣係統 采用(yòng)load-lock室送樣係統,支持Φ250mm×20mm(高),重量≥2kg樣品的送入。

2.濺射室:A.極限真空 ≤5.0x10-5pa,恢複真空: 大(dà)氣→1.0×10-4Pa ≤40min

B.升壓率:≤5.0pa@12hours

C.真空泵配(pèi)置:GSD120B幹泵一台(低噪音)+ 400分子泵一台

D.濺射真空室抽氣速率45min內(nèi)真空度≤1×10-4Pa

E.濺射真空室升壓率 ≤5.0Pa@12hours

3. 真空(kōng)係統(tǒng)測量:自動真(zhēn)空(kōng)壓強控製儀;觀察窗口徑≥Φ80mm

4. 真(zhēn)空係統操作:自動/手動(PLC控製)

三、加熱控溫係統:

1.管狀(zhuàng)加(jiā)熱器加熱紅外輻射加熱,功率6Kw。

2.加熱控製溫度範圍:室溫~300℃,分辨率0.1℃,控溫精度:≤±2℃。

3.數字PID自動控溫係(xì)統,溫(wēn)度可控(kòng)可調(測量(liàng)位置:被鍍基片附近);非接觸工件(jiàn)直接測溫,熱電偶(ǒu)控溫。

四、工作台(基片(piàn)台)

1.正置工作台(tái)1個,共聚焦濺射。工(gōng)作台旋(xuán)轉,3-30rpm無級變速,速度連續可調。

工作模式

全自動濺射(shè):調取預存設置參數,濺射全程無需幹預,支持999層膜層參數設置。

半自動濺射:可單獨(dú)設置全部控製參數,並執行濺射程序,中途可以(yǐ)中斷並修改參數並重新濺射。

手動濺射:點動控製各硬件模塊(kuài),進行濺(jiàn)射。

2.工件旋(xuán)轉:自轉,轉(zhuǎn)速5~30rpm;可放置φ250mm樣品一件。

3.濺射(shè)膜厚均勻(yún)區:不均勻性小於±5%@1μm,區域(yù)直徑(jìng)≥200mm。

4. 濺射膜厚重複(fù)性:≥95%

5.加熱控溫係統采用(yòng)電阻絲加熱;紅外輻射加熱,非接觸工件直接測溫,熱電偶控溫;加熱控製溫度範圍:室溫~300℃,分辨率0.1℃,控溫(wēn)精度:≤±2℃。

6.工作台高度可調,以滿足靶基距離調整要求。

五、磁控濺射靶及電源(直徑(jìng)6英吋磁控靶,濺射靶數量3個,角度可(kě)調(diào)):

.直流濺射電源(3件):3KW(恒流(liú)控(kòng)製);射頻電源2件(jiàn),1.5Kw。

2.濺射方式:由上往下濺射;靶基間距80-300mm可調,調節(jiē)量可控,分辨率≤±1mm。

3.濺射材料:A.金屬:Au、Pt、Ti、Cr、Ni、W、Fe、Cu、Ag、Al、NiCr、NiSi

B.非金屬:AlN、SiO2、Al2O3

4.每件靶上麵有氣動擋板,擋板可(kě)旋轉。

5.濺射模式 直(zhí)流濺射/射頻濺射

6.功率 直流濺射功率≥1000W;射頻濺射功率(lǜ)>600W。

7.有效區域 ≥Φ250mm

8.濺射膜厚均勻性 不均勻性小於±5%@1μm 區域直徑≥200mm。

9.濺射膜厚重複性 ≥95%

10.靶電極和(hé)冷卻水管須套在(zài)不鏽鋼(gāng)管(guǎn)內;

11.磁控濺射靶的冷卻水做到隻要鍍(dù)膜開機抽真空,其冷卻水就暢通;

12.直流、射頻磁控電源(yuán)能方便切換到(dào)需要工作的磁控(kòng)濺射靶上,預(yù)濺射(shè)

正式濺射的時間能直觀地顯示在觸摸屏上。

六、壓力控製係統:

.自動壓強控製儀:控製範圍(wéi)5×10-2Pa(0.1Pa)~10 Pa可調,穩定(dìng)控製精度±0.1Pa

2.氣路控製3路工藝氣體進氣,1路N2,1路Ar,1路O2,質量流量計控製氣體流量。

3.充氣係統:配3隻日本山武質量(liàng)流量計。

4.氣路:全金屬管路,采用內壁拋光不鏽鋼管。

七(qī)、清洗係統:

Load-lock室配置IBD-RISE-12-HO射頻離子源,可對樣品(pǐn)進行射頻(pín)清(qīng)洗。

八、計算機全自動控製係統:

1.控製方式:17”一(yī)體式工控機電腦 + 工(gōng)業控製PLC模塊。

2.性能:

1)可靠性:..的故(gù)障反饋及誤操作互鎖保護功能,具備各係(xì)統的自診斷功能:設備一旦出現故障,自(zì)動存儲故障記錄,發出聲光報警,等待操作人員(yuán)檢查處理;

2)自動化(huà):可以實(shí)現從排(pái)氣到濺射完成的一鍵控製,控製較為靈活。

3)用戶可自行編寫濺射程序,並由此濺射機自動(dòng)實施。

3.濺射數據管理:

1)參數包括但不限以下:膜(mó)層的(de)濺(jiàn)射氣壓、功率(電壓、電流)、時間、溫(wēn)度、基片台轉速等

2)真空度數據保存及曲線顯示;

4.工作(zuò)模式:

1)全自動濺射:調取預存設置參數,濺射全程無需幹預,支持999層膜層參數設置。

2)半自動濺射:可單獨設(shè)置全部控製參數,並執行濺射程序,中途可以中斷並修(xiū)改參數並重新濺射(shè)。

3)手動濺射:點動(dòng)控製各硬件模塊,進行濺射(shè)。

每層膜層的濺射(shè)氣壓(yā)曲線(xiàn)、功(gōng)率(電壓、電流)曲(qǔ)線、時間、溫度曲線、基片台轉速等參數(shù)並以(yǐ)數據表和圖片的形式導出,且界麵美觀。

4.濺射過程自動化,自動控製的主要內容:

1)具備..的(de)故障反饋(kuì)及誤操作互鎖保護功能以及各係(xì)統自診斷功能;

2)真空係統抽、排氣可(kě)編程設置,由工控電(diàn)腦自動控製完成;

3)工件盤轉動的高,低速旋轉可編程設置;

4)氣體管路閥門及進氣量可編程設置;由工控電(diàn)腦自動控(kòng)製壓控儀完成;

5)各個泵閥(fá)的(de)控製由PLC來自動完成;

6)膜(mó)厚控製采用時(shí)間功率方式進行,可顯示濺射時間及功率;

5.控製特點:

1)人(rén)機界麵為中文觸摸形(xíng)式(shì),可由觸摸屏(píng)或鍵盤和鼠標進行對話;

2)參數設置功能:時間、功率及相關參數;

3)可通過編程進行(háng)參數設置,也可在電腦屏(píng)幕上(shàng)直接輸入;

4)具有..的數據(jù)信息自動(dòng)存儲功能(néng),記錄文件可方便的輸出;

5)記錄文件格式可轉換為Excell格式(shì)

6)整個工作過(guò)程自動(dòng)儲存。

7)保護功能具備自(zì)鎖、互鎖安全保護措施

九、安裝(zhuāng)要求:

1.環境(jìng)溫度:10~35℃;

2.相對濕度:不大於80%;

3.設備周圍環境整潔,空氣清潔,不應有可引(yǐn)起電器及(jí)其他(tā)金屬表麵腐蝕或引起金屬間(jiān)導電(diàn)的塵埃或氣體存在。

十一、設(shè)備動力要求:

1.水源: 自來水循環(huán),水(shuǐ)壓0.2~0.3Mpa,水量~60L/min,進水溫度≤20℃~25℃;

2.氣(qì)源:氣壓0.6Mpa;

3.電源:三相五線製220V/380V,50Hz,電壓波動範圍:三相342~399V,單(dān)相198~231V;頻率波動範圍:49~51Hz;設備功率:~20KW;接地電阻4Ω;

十(shí)一(yī)、設備總尺寸:<2.5m(長) x 1.5m(寬) x 2.0(高)

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線(xiàn)留(liú)言

在線(xiàn)留(liú)言 詳情內容

詳情內容